加工螺紋時怎么在數控車床上對刀 ?

來源:http://www.pei-jian.cc 作者:admin 時間:2019-10-21

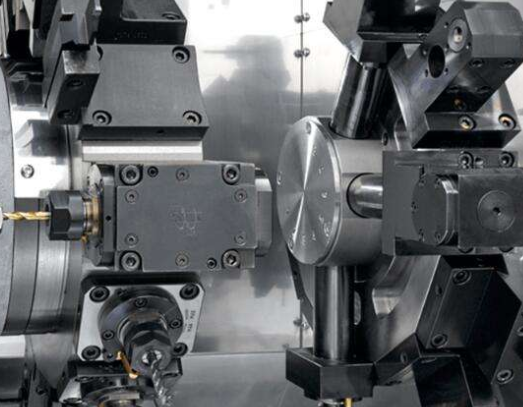

當咱們在運用數控車床進行螺紋加工時,一般選用一把刀具進行切削。在加工大螺距螺紋時,因刀具磨損過快,會構成切削加工后螺紋規(guī)范改變大、螺紋精度低。通過多年的根究,咱們探索出了一種在數控車床上切削加工螺紋時,分粗、精車刀進行。在加工過程中,當粗車刀片磨損到極限后,把精車刀片換到粗車刀具上,精車刀具從頭換新刀片。這樣能在確保螺紋切削加工精度的一同,也下降刀具費用。該辦法要害取決于對粗、精螺紋刀具的對刀精度。

1、操作辦法

把工件端面和外圓都切削一刀(端面平,車外圓),然后丈量外圓直徑D,換粗車螺紋刀切削螺紋。詳細辦法如下:把粗加工刀具(T0X00)用手搖脈沖發(fā)生器先對切削加工后的外圓D。用手搖脈沖發(fā)生器在Z軸正方向搖出工件,輸入D值(此把刀X軸對刀完)。記下X軸閃現的詳細數據。用手搖脈沖發(fā)生器在X軸所閃現記載的數據上向負方向進給1~2mm。相同用手搖脈沖發(fā)生器在Z軸負方向進給,刀具切削到工件即可。輸入Z0(Z軸對刀完)。這時粗車螺紋刀具對刀結束。按此辦法再對螺紋精加工,操作過程和粗車刀具對刀辦法完全一致。這樣就不會在切削過程中發(fā)生亂扣現象。即使有更多把刀具切削加工,也相同不會發(fā)生亂扣現象。

2、注意事項

(1)各把刀具在對X軸時,機床閃現的數字各不相同。一定要記載好各把刀具的實踐數據。在退出X軸后,多把螺紋切削刀具X軸進刀的數據一定要相同,不能有差異。

(2)在對刀的過程中,靠近工件X軸和Z軸時,主張手搖脈沖發(fā)生器最好挑選進給量0.001mm擋位。

下一篇:數控車床適宜加工哪些零件呢? 上一篇: 數控機床的主傳動與進給傳動你了解嗎?

收藏我們

收藏我們 聯系我們

聯系我們 網站地圖

網站地圖